編者按:科技,如同夜空中最亮的啟明星,照亮了人類文明的發展之路。在科技創新的道路上,上市公司如同探險者,他們的每一次突破和進步,激勵著同行者共同探索科技的無限可能。為深入挖掘上市公司價值,證券時報特別策劃“科創‘啟明星’——探尋A股創新力量” 系列報道,重點解析A股上市公司科技創新成果。

證券時報記者 張一帆

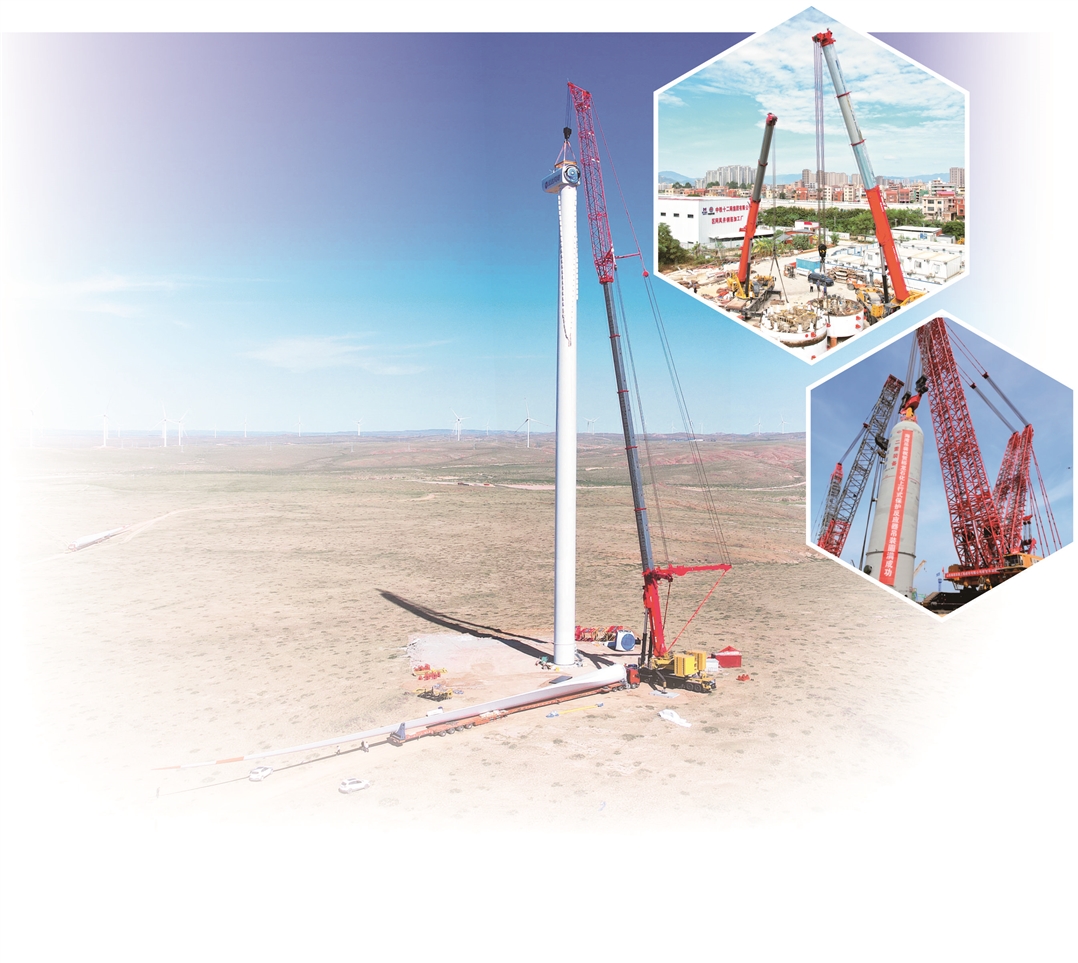

制造起重機這樣的“鋼鐵巨獸”也能舉重若輕、剛中帶柔?三一重起的秘訣是深度推動數智化轉型,引領行業前進新方向。在高度數控化的條件下,不僅勞動生產效率提升了將近一倍,生產周期也大幅縮短為按天計算,讓三一重起在全球市場上走得更穩更有力。

從“國內首臺”到“世界首臺”,三一重起的發展歷程,見證了我國工程機械行業從市場、技術各方面實現逆襲、引領世界先進水平,成為一顆耀眼的東方啟明星。

舉重若輕

走進位于湖南省寧鄉市的三一重起焊接車間,六個用于焊接車架的巨大工作站一字排開,延展出上百米的縱深。早上十點,正是生產的高峰時段,但在這座焊接車間內,每個工作臺卻只有一兩名工人。每個工作臺上,兩個大型的焊接機器人從數米高的桁架上懸掛下來,牽引著兩根焊絲,在長近10米、寬超2米、重達數噸的巨大車架上高效忙碌著。

焊花閃爍,機械手舞動,在經歷了一系列高度自動化的生產流程之后,一臺50噸載重的起重機在14天內,就可以完成從鋼板到整機的華麗轉型,售往全世界上百個國家與地區的建筑工地、港口碼頭中,其中向歐洲和北美市場的銷售表現尤為突出,銷量持續以按年翻倍的速度快速增長。

“我們的這種桁架式機器人雙機協作技術,在全國乃至世界范圍內都是率先使用,對于效率的提升是非常巨大的。”三一重起工藝院副院長薛玉田告訴記者,“過往這個環節需要四個工人進行一整天的焊接工作,如今兩臺機器人在4個小時內就可以高質量的完工。”

因為極大、極重的工件體型和上千種零部件的組成,自動化率超七成的焊接車間還不是三一重起產業園內自動化率最高的車間。在三一重起的支腿車間,自動化率超過了九成,涂裝車間的自動化率更是高達100%。

各個制造環節也受益于自動化技術的引入,產品一致性和工人安全保障也有大幅度的提升。

在焊接車間,以前工人們需要通過工裝登高焊接,作業不便,占用場地大。如今,焊槍握在機器人手中,激光眼頂替了肉眼去確定焊接的位置。在高科技的加持下,車架各個位置的焊接精度可以達到0.01毫米——不足頭發絲的1/10。而涂裝車間的100%自動化,既規避了工人吸入有毒有害的噴涂粉塵,也將噴涂材料的利用率提升到了接近100%。

從“人輔助機器”變成“機器輔助人”,越來越多對智能設備的引入,讓三一重起的人力資源結構也一并發生了巨大的變化。機器編程、設備運維,成為三一重起產業工人普遍具備的技能,記者在園區走訪的過程中,已經很難再現場區分誰是工人,誰是工程師。來自于985和211高校的高材生與老師傅同場,工程師與技術工人混搭,三一重起的新工人隊伍正在進一步加速推進著生產工藝智能化的進程。

柔性制造

如果說突破了全自動下料、焊接、組隊的自動化硬件,是數智化變革的“血肉”,那么以基于制造運營管理平臺為核心的智能工廠大腦,就是三一重起數智化變革的“靈魂”,幫助公司實現從“剛”到“柔”的轉變,生產潛能得到極大發揮。

在遠古時代就已經有結構雛形的起重機,雖然以單純的起升重物為核心功能,但在豐富的應用場景中衍生出了多樣化的產品種類和形態,對智能引導下的柔性化生產能力的需求非常強烈。

在三一起重機的產品體系中,既有卡車大小起重量僅12噸的汽車起重機,也有最大起重量4500噸的“世界第一吊”,兩者的體型對比似螞蟻與大象。這款價值上億元的“世界第一吊”,占地近4200平方米,約等于10個籃球場大小,主機四履帶八驅動,雙臂打開長216米,一次吊起的重量相當于3000多輛小轎車,是扎扎實實的巨無霸。

“起重機是一個典型的多品種、小批量的產品,市場又在不斷的變化,需求復雜多樣。因此唯有利用智能制造的手段,提高我們敏捷交付的能力,提升產品質量,降低我們產品成本,才能夠滿足市場需求。”三一重起事業部總經理謝濤告訴記者。

在三一重起一次典型的生產環節中,生產計劃會傳輸到以MOM為首的中樞智能大腦,再傳送到終端機器人程序中,等待搬運機器人將工件運送到位之后,終端機器人通過機器視覺系統確定工件,并自動根據工件的尺寸,在數十款制造方案中調試出相應的焊接程序。

過往,來自世界各地的客戶根據施工場景定制的非標型號,一年下來也生產不了幾臺。這類非標品,往往是現代工業流水線生產的“大敵”,但在智能化改造之后的三一重起工廠,對其依然可以“從容”接單。事實上,在數智化技術的支持下,三一重起并不滿足于“能接單”,而是更可以“能做好”“能節能”。

在高度數控化的背景下,關鍵技術、生產流程全都在線可控。在品質層面,即便是一顆螺絲的擰緊程度,也實現了登記在冊,確保完全可追溯。在節能減排方面,通過實時監測和管理各個生產環節的能耗情況,確保了生產過程中的精準控制和優化,在減少水、電和生產原材料浪費的同時,降低了生產過程中的碳排放。

值得一提的是,這一整套智能工廠大腦全部由三一重起自主研發,也就成為了公司的秘密寶典。薛玉田表示:“作為行業內推動智能制造的標桿,我們每天都吸引著大量的同行來參觀學習,但是軟件的系統是學不會的,這種東西沒有標準化的體系只能自研。如果不知道控制邏輯是如何提煉出來的,那么是永遠也學不會的。”

三一重起的數字化轉型,是在三一整體長期將“數智化”作為第一大戰略的努力下實現的。在回顧公司推動數智化轉型的歷程中,謝濤也不由感慨,“數字化轉型就是一把手工程,一把手必須要親自下場,統一思想,全力推動才能夠實現數字化的深度變革。”在三一內部一直有一句話在員工間口口相傳,“三一的數字化轉型,要么翻身,要么翻船。”這句話正是三一集團董事長梁穩根,在公司2018年全面推動數字化轉型時提出的,不能實現數字化升級肯定就“翻船”,轉型升級成功就會“翻身”變得更加強大。從那以后,三一重工每年都將5%以上的銷售收入投入于技術研發,數智化正是研發投向的大頭。

海外推廣

強大的智能制造能力,支持著三一重起向海外市場的進擊。

在過去的三年,三一重起迎來了海外業務發展的黃金時期,海外銷售額實現了逐年的倍增。謝濤介紹,在主要產品中,其履帶起重機市場地位持續保持了全球第一,汽車吊、全地面吊、越野吊等產品的市占率也大幅上升,出口量中國第一。

在今年前四個月,三一重起海外銷售占比已和國內持平,某些月份甚至超出國內銷售量,且呈現出持續上漲的趨勢,生產訂單已排至年底。其中,銷往傳統工程機械強國歐洲和北美尤為突出,同比增長高達一倍。為了滿足日益增長的生產需求,三一重起也啟動了又一批技改與智能化設備,提升生產效率與產品質量。

其實,由于工業化起步較晚,我國的工程機械行業的發展長期落后于歐美國家。在起重機領域,我國的首臺汽車起重機直至上世紀50年代,才通過仿制前蘇聯產品而誕生。不過,因為市場驅動力不足,導致國產大噸位起重設備嚴重滯后,我國彼時履帶式起重機的起重能力僅僅達到了50噸,是德國同類產品的1/16。

是內需的動力,牽引著包括三一重起在內的企業不斷加強研發,突破制造極限,躋身世界機械制造強企的行列。近年來我國在石化、電力、鋼鐵、建筑、交通、基礎設施等領域的建設高潮,帶動了超大型起重機不斷升級換代。

國內首臺千噸級全路面起重機、國內首臺400噸履帶起重機,世界首臺4500噸級履帶起重機先后在三一面世。而從“國內首臺”到“世界首臺”,三一重起的發展歷程,見證了我國工程機械行業在市場、技術各方面從追趕到引領的歷史進程。

三一重起在海外的高速拓張,是中國工程機械行業向海外擴張的縮影。中國工程機械工業協會數據顯示,2023年,中國工程機械累計出口額3414億元,同比增長15.8%。而龍頭企業的出海表現遠遠好于行業平均,包括三一重工在內的一批企業,實現了海外市場的營收規模高于國內市場的歷史性突破。

以上市公司三一重工為例,該公司2023年來自海外市場營業收入達到432.58億元,在總營收的占比已經接近六成,而在2020年這一比例尚僅為11%。同時,三一重工國際業務毛利率,也較上年同期上升4.42個百分點,達30.78%。銷售規模與盈利能力的雙提升,佐證了相關企業在海外市場高質量發展的現狀。

謝濤分析稱,下一階段國內市場起重設備的需求將繼續呈現兩極化,風電、橋梁的大型化將繼續帶動超大型起重機設備的需求;而受益于鄉村全面振興和舊城改造政策,緊湊型、靈活型的起重設備需求也將逐漸興起。目前針對國內市場,三一重起一方面持續迭代大型起重機的研發技術,同時加快開發小軸距、小轉彎半徑產品,以適應新的市場環境。

海外市場,仍將是三一重起開拓的重點領域。謝濤認為,在近五年內公司在海外市場還會保持高速的增長。“我們將持續加大走出去的步伐,在本土經營服務先行的理念下,從過去的產品出口變成整合全球的資源,全力開拓全球化的業務。在重點的海外市場,公司投資興建起重機的生產線,將國內智能制造技術推廣到海外制造。”談及未來,謝濤躊躇滿志。

(證券時報記者潘玉蓉對本文也有貢獻)